Politechnika Śląska

Badania

Wytwarzanie planarnych komponentów fotonicznych za pomocą fotolitografii, trawienia i nanoimprintu. Precyzyjne komponenty fotoniczne mogą być wytwarzane za pomocą kolejno fotolitografii i trawienia suchego (RIE) cienkich warstw SiO2-TiO2. Z drugiej strony, fotolitografia i/lub elektronolitografia są stosowane do wytwarzania pieczątek PDMS dla nanoimprintu. Produkcja komponentów fotonicznych za pomocą pieczątek PDMS może być nisko kosztową alternatywą dla innych metod produkcji zintegrowanych układów fotonicznych.

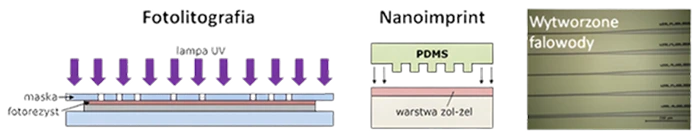

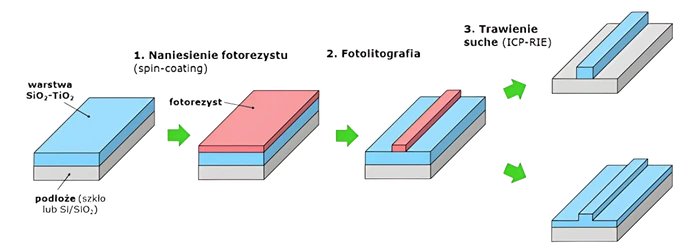

Fotolitografia umożliwia wytworzenie w mikroskali planarnych wzorów w warstwach fotorezystu przy użyciu masek fotolitograficznych oraz światła UV. Struktury powstałe w wyniku fotolitografii są odwzorowywane w kolejnych warstwach za pomocą trawienia mokrego bądź suchego (rys. 1) w celu wytworzenia planarnych komponentów fotonicznych takich jak falowody, mikro-rezonatory pierścieniowe, sprzęgacze, interferometry, itd.

Komponenty te wytwarzane są w warstwach SiO2-TiO2, przygotowanych wcześniej za pomocą techniki zol-żel. Ze względu na konieczność uzyskania odpowiedniego kontrastu współczynnika załamania dla otrzymania efektu światłowodzenia, mikrostruktury SiO2-TiO2 muszą być wytwarzane na podłożach szklanych lub Si/SiO2.

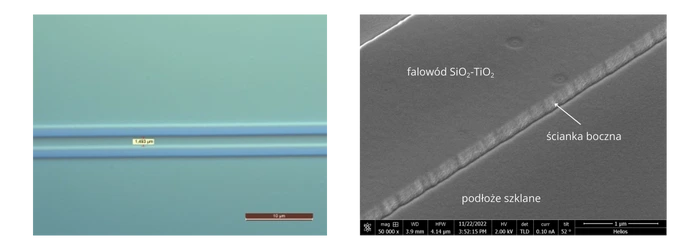

Badania nad wytwarzaniem komponentów na bazie materiałów SiO2-TiO2 skupione są wokół optymalizacji poszczególnych etapów procesu w celu uzyskania wysokiej rozdzielczości strukturyzacji oraz niskiej chropowatości powierzchni trawionych falowodów.

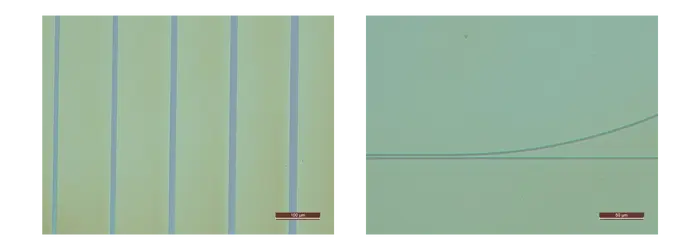

Osiągnięta do tej pory rozdzielczość fotolitografii umożliwia otrzymywanie falowodów i rezonatorów pierścieniowych charakteryzujących się odstępem ok. 1500 nm (rys. 2a). Z drugiej strony, optymalizowany jest proces wytwarzania falowodów za pomocą trawienia RIE pod kątem redukcji chropowatości ścianek bocznych falowodów (rys. 2b).

Nanoimprint jest przedmiotem badań ze względu na niski koszt wytwarzania planarnych komponentów fotonicznych przy użyciu tej techniki. Metoda ta pozwala bowiem na kilkukrotną lub wielokrotną (w zależności od stopnia optymalizacji procesu) replikację wzoru z tego samego ustrukturyzowanego wcześniej podłoża. Falowody, mikro-rezonatory pierścieniowe i inne komponenty są najpierw wytwarzane za pomocą fotolitografii, a następnie replikowane są w materiale PDMS, z którego powstałe formy mogą służyć jako pieczątki dla metody nanoimprint w materiałach zol-żel bazujących na tlenkach krzemu i tytanu.

Analogicznie, bardziej precyzyjne i mniejsze wzory, takie jak siatki dyfrakcyjne, wytwarzane są przy użyciu elektronolitografii, a następnie w podobny sposób odwzorowywane w PDMS dla techniki nanoimprint. W ramach projektu metoda nanoimprint optymalizowana jest pod kątem: odpowiedniej głębokości replikacji wzorów w warstwach zol-żel, redukcji pękania warstw w wyniku wysokotemperaturowego wygrzewania, uzyskiwania wysokiej rozdzielczości, jednorodności i odtwarzalności kształtów komponentów fotonicznych (rys. 3).